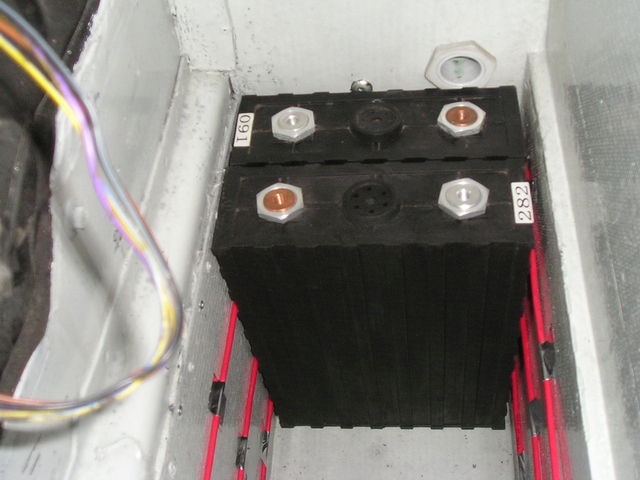

Einbau Batterie

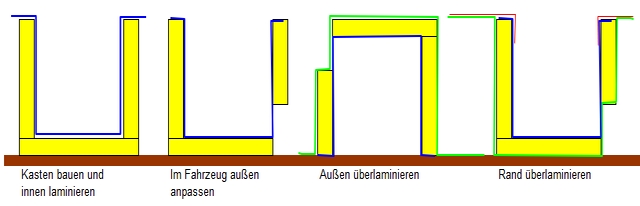

Es wird Zeit mit den Batterien weiter zu kommen. Also habe ich zuerst in die Kästen eine Batterieheizung eingebaut.

Dazu habe ich eine 200W elektrische Fußbodenheizung zerlegt und die gut 16m Heizkabel an den Wänden der Batteriekästen mit Aluklebeband in ca

6-7cm Abstand angeklebt.

Unter den Batterien habe ich mich nicht getraut Heizkabel einzusetzen. Trotz des ganz engen Verbaus, könnte ich mir vorstellen, dass es zu kleinen

Bewegungen kommen könnte, die die Kabel beschädigen.

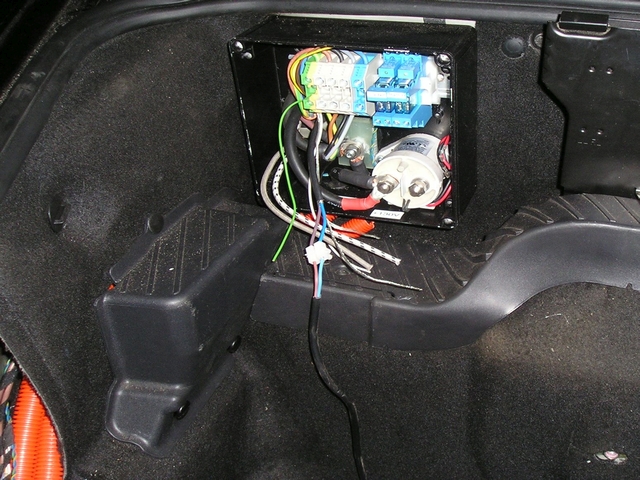

Links ein Bild des vorderen Schaltkastens: Links oben die Übergabestelle für 380V Rechts 2 12V Relais für Lader und Batterieheizung.

Beide werden vom BMS gesteuert.

Rechts unten ein Kilovac 200 für die elektrische Innenraumheizung. Das Kilovac ist vielleicht ein bischen groß, aber ich hab das günstig aus Hongkong

bekommen. Links daneben der Masseübergabepunkt für Lader, Heizung und Batteriemasse. Ihr seht da noch die provisorische Lüsterklemme für 220V um die Batterieheizung zu testen.

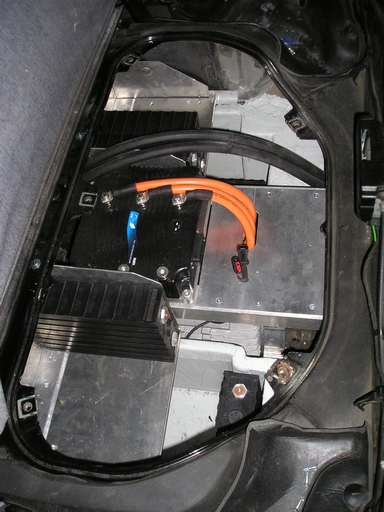

Anschließend habe ich die Batterien final angefangen einzubauen. Angefangen deshalb weil wieder etwas nicht so wollte. Wie immer halt: Der Bau eines E-Autos ist das Lösen von vielen kleinen Problemen…